专注于金属表面处理智能化

15014767093

专注于金属表面处理智能化

15014767093

信息来源于:互联网 发布于:2020-12-28

在现实生活当中,很多朋友们基本上也都希望能够通过各种不同的方式来提升平面抛光机的抛光速度,那么,我们要提升这些平面抛光机的抛光速度都要有哪些方法?举个简单的例子来说,在平面抛光机抛光速度提升的过程当中,大家也一定要看一下整个抛光密封桶下方,必须要使用一些最专业的工业吸尘器的吸管,而且在整个废弃物上将有着更多专业的工业吸尘器

平面抛光机这种设备在工厂当中用的还是比较多的,在现实生活当中,很多人最关注的就是究竟有什么因素影响到平面抛光机价格,毕竟它们的价格各有不同,他们的一些实际情况也是有所差别的,所以在最终购买的时候,大家一定要有着自己的一些想法。

抛光机有三种类型:直线抛光机,偏心抛光机和强制偏心抛光机。即使在施工过程中,尤其是弯角零件,即使抛光水平达到顶峰,即使在汽车行业工作了10或20年的“老司机”也特别容易被丢弃。由于该机器基于偏心机并添加了齿轮驱动系统,因此偏心机像直端机一样旋转,并且强制偏心机的切削力介于偏心机和直端机之间温度低于直角机的温度,并且偏心率低于偏心机的温度。无论是直线机,偏心机还是强制偏心机,选择专业设备都很重要。

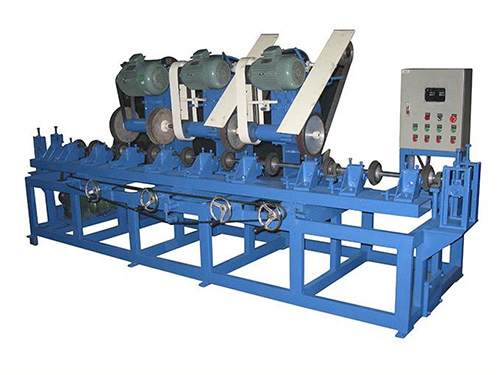

对物体的外表抛光,可以增强物体的外观,可以帮助物体不被腐蚀,不给细菌和霉菌留方位,在现代化的生产车间中,可以看到主动抛光机械设备。圆管抛光机首要用于铝管、铁管、铜管、钢管等管材的外表抛光处理。首先,由于机械抛光首要还是靠人工完成,所以抛光技术现在还是影响抛光质量的首要原因。

拉丝机的分类及首要结构是什么?拉丝机首要由机体、水箱、塔轮、拉丝模、收线设备等构成。直进式拉丝机是常见的金属线材加工设备中的一种,直进式拉丝机,可对高、中、低碳钢丝、不锈钢丝、铜丝、合金铜丝、铝合金丝等,进行伸线加工。拉丝机工作,触及的设备品种十分多,常见的拉丝机有水箱式拉丝机、直进式拉丝机、滑轮式拉丝机、倒立式拉丝机等,拉丝机首要运用在对铜丝、不锈钢丝等金属线缆材料的加工,属线缆制造工作极为重要的加工设备。